+7 (495) 280-02-06

info@butis.ru

Дорофеева С.С. ООО «БУТИС», научный сотрудник, аспирант;

Сахаров С.А. ОАО «ФОМОС-МАТЕРИАЛС», технический директор;

Синицына Т.В. ООО «БУТИС», главный конструктор, к.т.н.;

Егоров Р.В. ООО "БУТИС", ведущий инженер

КОНФЕРЕНЦИЯ: Российская научно-техническая конференция с международным участием

«Оптические технологии, материалы и системы» («ОПТОТЕХ - 2019») г. Москва, 5 - 6 декабря 2019 г.

Радиочастотные датчики на поверхностных акустических волнах (ПАВ) являются пассивными устройствами, не требующими источников питания, что позволяет их использовать в труднодоступных местах и на движущихся объектах, где необходимо контролировать изменение параметров внешней среды. В последние годы в связи с модернизацией объектов атомной энергетики, газовых комплексов и др. все более актуальными становятся задачи контроля физических процессов при экстремальных условиях эксплуатации.

Целью данной работы являлось создание чувствительных элементов (сенсоров) для автономных датчиков на ПАВ [1], обеспечивающих работоспособность и возможность проведения измерений уровня воздействия внешних факторов (давления) в условиях экстремальных температур (до 500 ºС). Решение данной задачи потребовало проведения комплекса исследований по следующим направлениям: выбор оптимального пьезоэлектрического материала, выбор оптимальных кристаллографических ориентаций пьезоэлектрика, выбор оптимальной базовой конструкции чувствительного элемента.

От материала сенсора зависят его основные характеристики - чувствительность к изменению внешних воздействий и диапазон рабочих температур. Чувствительные элементы из кварца при температуре свыше 350 °С теряют свои пьезоэлектрические свойства из-за наличия фазового α-β перехода [2]. Ниобат LiNbO3 и танталат лития LiTaO3 являются пироэлектриками [3] и имеют более высокую температуру фазового перехода (температура Кюри 1143 °С), однако при резком перепаде температур в межэлектродных областях встречно-штыревого преобразователя (ВШП) возникают паразитные электрические заряды, приводящие к электрическому пробою структуры. Это явление значительно сужает область их применения в условиях сильных изменений температур.

Исходя из заданных режимов эксплуатации, в данной работе в качестве оптимальных материалов для чувствительных элементов были выбраны пьезоэлектрические кристаллы группы галогерманатов – лангасит (ЛГС, La3Ga5SiO14) и катангасит (КТГС, Ca3TaGa3Si2O14),. Их основными преимуществами являются отсутствие пироэффекта и фазовых переходов до температуры плавления 1300 °С, а также высокое удельное сопротивление и химическая стойкость, что позволяет сохранить работоспособность устройства до предельно высоких температур.

Кристаллы катангасита и лангасита обладают сильной анизотропией свойств в зависимости от кристаллографической ориентации [4]. Исследования различных кристаллографических ориентаций катангасита и лангасита показали, что наибольшую добротность резонаторов и высокую температурную чувствительность обеспечивают срез катангасита с углами Эйлера (0°, 90°, 0°) и срез лангасита ЛГС с углами Эйлера (0˚, 138,5˚, 26,6˚) [5-8].

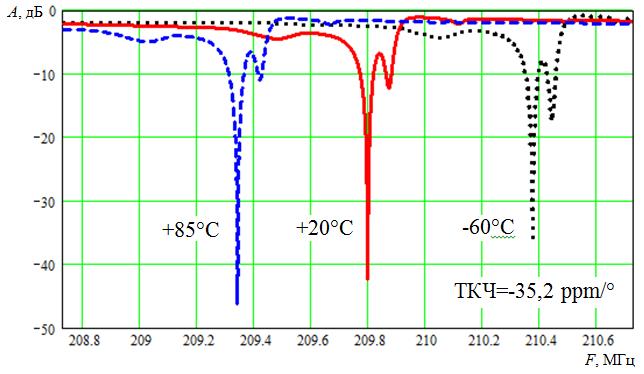

С целью определения оптимальной конструкции резонаторов в заданном диапазоне рабочих температур были исследованы несколько вариантов топологий одновходового резонатора. Оптимизация проводилась по величине апертуры и количеству электродов в ВШП и отражателях. Конструкция, показавшая лучшую совокупность параметров, содержала 400 и 150 штырей в ВШП и отражателях соответственно, период в электродных структурах ВШП и отражателя (длина волны λ) равен 13,17 мкм; коэффициент металлизации 0,5. На рис. 1 представлены характеристики высокодобротного резонатора, реализованного на основе выбранной топологии на (0˚,90˚,0˚) срезе КТГС, в диапазоне температур от минус 60 °С до плюс 85 °С.

Рис.1. Характеристики высокодобротного резонатора, реализованного на основе (0˚,90˚,0˚) среза КТГС, в диапазоне температур минус 60 °С плюс 85 °С

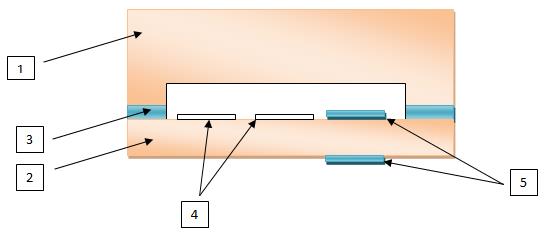

Использование стандартных металлостеклянных или металлокерамических корпусов, а также клеевых и проволочных соединений в данном случае неприемлемо в связи с тем, что их рабочий температурный диапазон ограничен (до +155 °С). Проведенные исследования показали, что оптимальной базовой конструкцией чувствительного элемента датчика давления на ПАВ является конструктивный вариант, в котором все элементы (основание и крышка) выполнены на основе идентичных пьезоэлектриков, что обеспечило одинаковые термические деформации корпуса в заданном рабочем диапазоне температур, что важно с точки зрения повышения надежности устройства. В выбранной базовой конструкции основание корпуса является мембраной, на которой сформированы резонаторы, поэтому его геометрия в значительной степени определяет чувствительность сенсора к уровню внешнего воздействия, рис.2.

Рис.2. Конструкция сенсора на ПАВ: 1– крышка; 2– основание; 3 – диффузионная сварка;

4 – резонаторы; 5 – металлизированные площадки

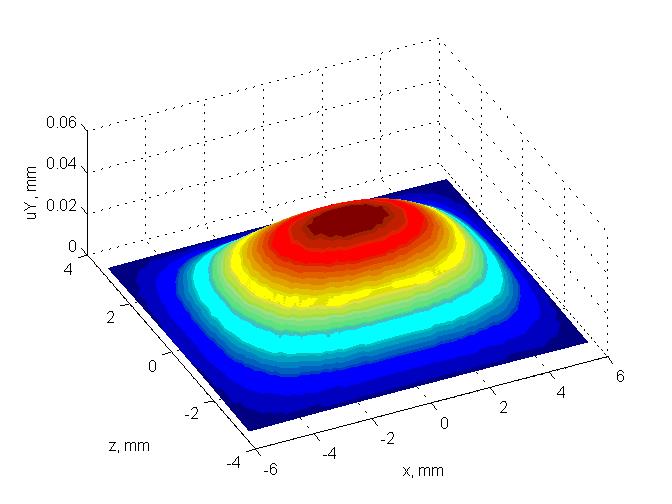

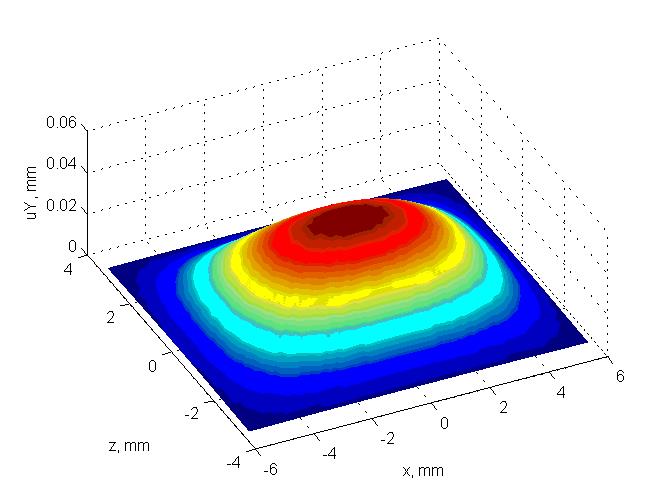

С целью обеспечения высокой чувствительности сенсора к изменению внешнего давления было проведено математическое моделирование деформации пьезоэлектрических пластин из кристаллов КТГС и ЛГС, что позволило определить местоположение резонаторов с максимальной и минимальной чувствительностью к деформации. На рис. 3 представлено смещение плоскости XZ вдоль Y.

Рис. 3. Смещение плоскости XZ вдоль Y (в мм). Форма пластинки

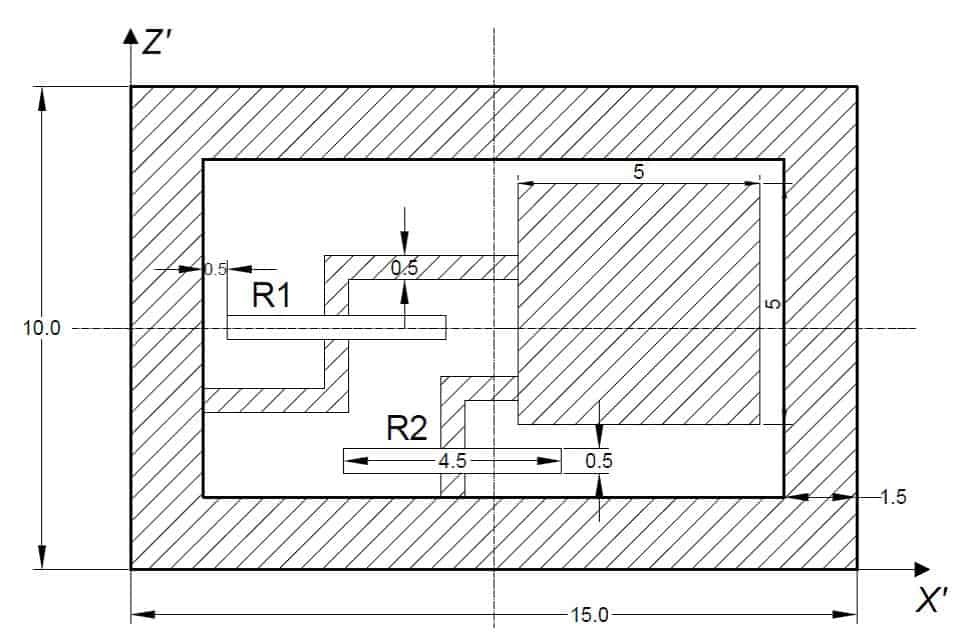

Результирующая топология основания сенсора на ПАВ показана на рис. 4. Она включает в себя два резонатора R1 и R2, металлизированную площадку, обеспечивающую емкостную связь, и диффузионный слой, расположенный по периметру основания. Резонатор R1 обладает максимальной чувствительностью к деформации, возникающей в пластине при приложении внешнего воздействия (давления), а резонатор R2 обеспечивает минимальную чувствительность к деформации. Частотные характеристики обоих резонаторов одинаково зависят от температуры, поскольку имеют одно направление распространения волны. Следовательно, по разнице частот сигналов двух резонаторов можно определить давление, оказываемое средой на чувствительный элемент датчика. Второй контакт обеспечивается через емкостную связь, возникающую между контактной площадкой, соединенной с встречно-штыревым преобразователем на рабочей поверхности пластины и контактной площадкой, нанесенной на обратную сторону пластины.

Также были проведены исследования по выбору материала для формирования электродных структур резонаторов, поскольку при длительном воздействии температур порядка 500 °С происходит разрушение подслоя титана, что приводит к отслаиванию алюминиевых электродов. В результате чего было принято решение об использовании пленок иридия (без подслоя), имеющего высокую коррозионную стойкостьдаже при температуре 2000 °C и более высокую плотность, чем алюминий (6,7 г/см3 и 22,6 г/см3, соответственно), что позволяет обеспечить требуемую совокупность параметров при малой толщине пленки (порядка 0,1 мкм).

Рис. 4. Базовая конструкция основания высокотемпературного сенсора на ПАВ

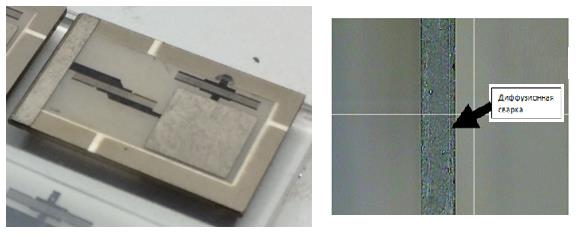

Также были разработаны новые сборочные технологии, обеспечивающие герметичность корпуса и возможность приема радиочастотного сигнала без применения проволочных перемычек. Герметизация корпуса обеспечивалась за счет нанесения на обе свариваемые пластины (основание и крышку) диффузионного слоя (серебряная пленка толщиной 2-3 мкм, нанесенная методом магнетронного вакуумного напыления без подслоя) с последующей диффузионной сваркой в вакууме при температуре 550 °С в течение 3 часов.

Для повышения чувствительности мембраны к изменению внешнего давления после проведения процесса диффузионной сварки монокристаллический корпус подвергался механической односторонней шлифовке со стороны основания до толщины 100-150 мкм (исходная толщина пластин - 500 мкм). Сваренные пластины выдержали испытания на стойкость к механическому воздействию в процессе шлифовки, к высокой температуре (Т = 700 °С, t=1 час) и прошли проверку на герметичность.

На рис. 5 показана реализованная базовая конструкция сенсора на ПАВ с металлизированными контактными площадками, емкостной и гальванической связями, подтвердившая свою надежность в диапазоне рабочих температур (от минус 60 °С до плюс 500 °С) и давлений (до 50 атм). Предложенная базовая конструкция чувствительных элементов на ПАВ в составе автономных датчиков давления позволяет применять их как в проводном, так и в беспроводном исполнении с передачей информации об изменении давления по радиоканалу, что повышает их автономность.

Разработанные чувствительные элементы для автономных датчиков давления могут быть использованы для контроля технологических процессов в научных экспериментах, промышленном производстве и других областях науки и техники, таких как разработка и производство авиационных двигателей, для контроля давления в различных зонах турбинных двигателей.

Рис.5. Фотография опытного образца сенсора на ПАВ с металлизированными контактными площадками, емкостной и гальванической связями

Работа выполнена при содействии грантов 363ГРНТИС5/42668, № 17-07-01372 А

Список литературы